Разборка и снятие головки блока цилиндров.

Для начала необходимо определить техническое состояние головки блока цилиндров, после чего ее снимают с двигателя.

Существуют операции, которые можно проводить без снятия головки блока цилиндров, такие как: замена уплотнений, маслосъемных колпачков. Для проведения профессионального ремонта головки блока цилиндров необходимо использовать набор, состоящий из: прокладок, сальников и т.д.

Перед снятием головки блока цилиндров обязательно не забудьте проверить положение коленчатого вала и распределительного вала по меткам. При проведении ремонта на двигателях отечественного производства такая операция не является обязательной, что нельзя сказать про двигатели иностранного производства, где необходимо придерживаться наивысшей точности с нанесением дополнительных меток. Подробнее о технологии снятия головки блока цилиндров можно узнать в руководстве по эксплуатации и ремонту автомобилей для конкретных моделей.

Общие приемы, которые используются при снятии головки блока цилиндров

— При отвертывании болтов крепления головки блока цилиндров, необходимо ослабить их на пол или один оборот (операция проводится с середины в стороны), после чего болты выворачиваются полностью (эти операции позволяют избежать коробления головки во время откручивания болтов из-за неравномерности усилий, возникающих в процессе отворачивания);

— Если болты головки блока цилиндров имеют шлицы, обязательно очистите их от нагара (такая предусмотрительность поможет вам правильно надеть ключ на болт и не приведет к срыву ключа).

— Проследите за схемой вакуумных соединений, если такой схемы у вас нету зарисуйте ее, во избежание ошибок при сборке.

— После разборки головки блока необходимо разобрать и вынуть клапаны и заменить прокладки коллекторов.

— Снять пружины клапанов (для снятия пружин клапанов используют рычажные приспособления).

Для разборки головки блока можно приобрести автоматизированный стенд, но цена такого стенда будет очень высока, поэтому можно воспользоваться съемниками ВАЗ, которые часто подходят для разных иностранных автомобилей.

Есть и другие способы например, сильным ударом молотка ударить по тарелке пружины клапана через стальную трубу, что приведет к повреждению стержня клапана и образования на нем осечек, как раз в том месте, где ходит масляный колпачок.

После разборки головка блока цилиндров подвергается полной очистке и вымывается, старые прокладки удаляются. Затем проводят дефектацию головки блока цилиндров, чтобы определить объем предстоящих работ. Для этого с помощью специальных инструментов выполним некоторые измерения.

Дефектация головки блока цилиндров

Для проверки технического состояния головки блока цилиндров необходимо использовать набор измерительных инструментов.

Контроль размеров и параметров головки блока цилиндров

- С помощью специальной лекальной линейки и набора щупов проводим замеры нижней плоскости головки блока цилиндров. Максимальная допустимая толщина щупа должна быть в пределах 0,05-0,06 мм.

- С помощью микрометра измеряют износ опорных шеек кулачкового вала и его подшипников.

- С помощью нутромера замеряют диаметры шеек. Зазор в подшипнике не должен превышать 0,10 мм., (если на контролируемой поверхности обнаруживаются риски, царапины, задиры распределительный вал подлежит замене и головка блока ремонту).

- С помощью микрометра замеряют диаметр стержня клапана в верхней и нижней части. Износ стержня верхней и нижней части не должен превышать 0,02-0,03 мм. Если износ составляет больше 0,02-0,03 мм. клапан подлежит замене.

- Направляющие втулки замеряют нутромером (зазор не должен превышать 0,07-0,08 мм.). Если зазор находится в больших пределах, направляющие втулки меняют или ремонтируют.

- Далее визуально определяем износ седел клапанов, толкателей, рычагов, коромысел, кулачков и других частей головки блока цилиндров.

- Осмотреть головку блока цилиндров на различные дефекты, типа трещин и нагара.

Если трещина в камере сгорания, или ее стенки повреждены, то головка проверяется на герметичность. Для проверки головки блока на герметичность используют специальные – опрессовки.

- Если обнаружена трещина головки блока цилиндров ее необходимо купить и заменить или отремонтировать.

Ремонт трещин головки блока цилиндров это сложная процедура, которая требует совершенных и дорогих ремонтных технологий. Поэтому, если вы любитель надежности, лучше купите и замените головку блока цилиндров.

Решать вам.

Ремонт головки блока цилиндров стоимость 50-400 долларов.

Стоимость головки блока цилиндров двигателя: 200-2000 долларов.

Установка головки блока цилиндров

| 1. | Очистите поверхности блока цилиндров и головки цилиндров. |

| 2. |

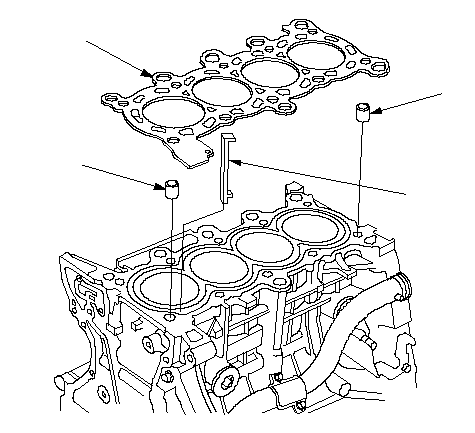

При замене блока цилиндров установите новый сепаратор охлаждающей жидкости (A).

|

| 3. | Установите новую прокладку головки цилиндров (В) и направляющие штифты (С) в блок цилиндров двигателя. Всегда используйте новую прокладку головки цилиндров. |

| 4. |

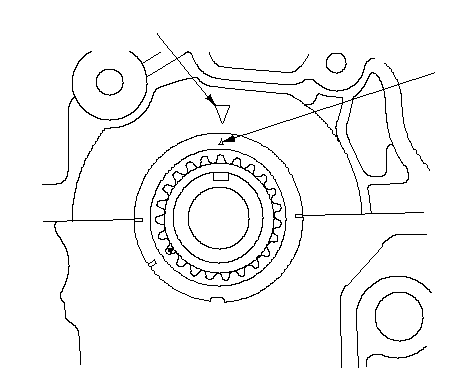

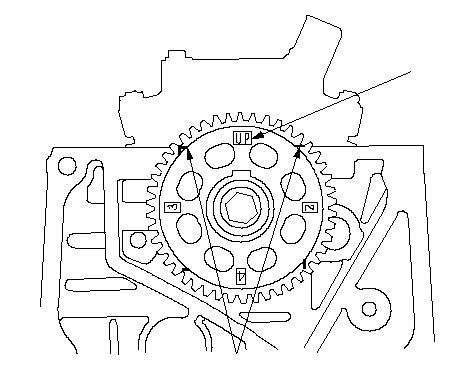

Установите коленчатый вал в положение верхней мертвой точки (ВМТ). Совместите метку верхней мертвой точки (TDC) (А) на звездочке коленчатого вала с указателем (В) на блоке двигателя.

|

| 5. |

Установите распределительный вал в положение верхней мертвой точки (TDC). Метка ‘‘UP» (А) на звездочке распределительного вала должна находиться сверху, и отметки верхней мертвой точки (TDC) (В) на звездочке должны совпадать с верхним краем головки блока цилиндров.

|

| 6. | Установите головку цилиндров на блок цилиндров. |

| 7. |

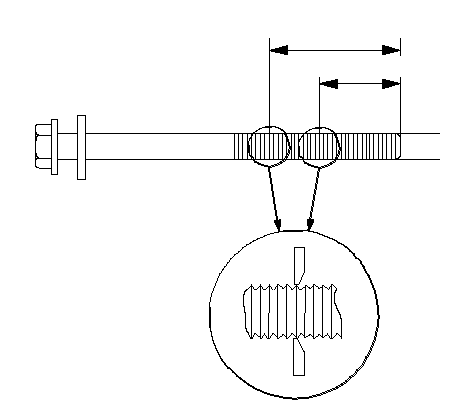

Измерьте диаметр каждого болта крепления головки цилиндров в точке А и точке В.

|

| 8. | Если любой из диаметров меньше 10,6 мм, замените болт крепления головки цилиндров. |

| 9. | Смажьте моторным маслом резьбу и поверхность под головками всех болтов крепления головки цилиндров. |

| 10. |

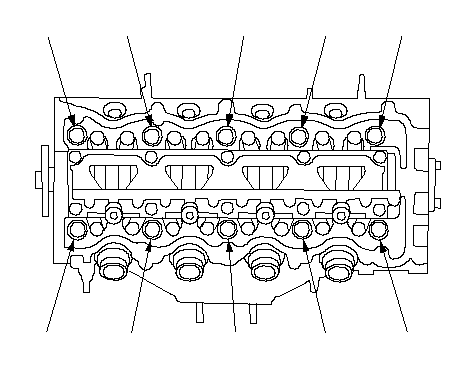

Последовательно затяните болты крепления крышек цилиндров с моментом 39 Н.м (4,0 кгс.м). Используйте динамометрический ключ балансирного типа (beam-type). При использовании динамометрического ключа затягивайте резьбовые соединения медленно и не перетягивайте их. Если при затяжке болта раздается посторонний звук, отпустите болт и начните затягивать его с самого начала.

|

| 11. |

После затяжки болтов крепления головки цилиндров дополнительно затяните их угловой затяжкой в два этапа (по 90 ° на каждый этап). При использовании нового болта крепления головки цилиндров затяните этот болт еще дополнительно на 60 °.ПРИМЕЧАНИЕ: Снимите болт крепления головки цилиндра, если он был затянут с моментом затяжки, большим рекомендованного, и вернитесь к процедуры. Не ослабляйте болты до рекомендованного момента затяжки.

|

| 12. | Установите цепь привода ГРМ. |

| 13. | Отрегулируйте зазоры в клапанах. |

| 14. | Установите крышку головки цилиндров. |

| 15. |

| 16. | Установите трехкомпонентный каталитический нейтрализатор (TWC). |

| 17. | Подсоедините разъемы жгута проводов двигателя и фиксаторы жгута проводов с головкой цилиндров.

|

| 18. |

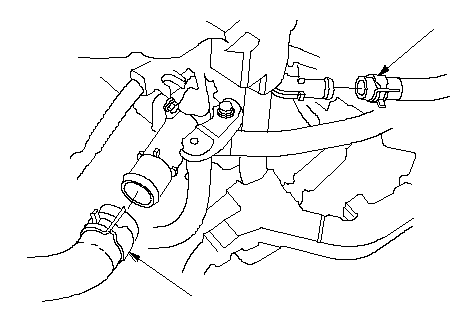

Установите верхний шланг радиатора (А) и шланг отопителя (В) (МКП).

|

| 19. |

Установите верхний шланг радиатора (А), шланг нагревателя (В) и шланг перепуска охлаждающей жидкости (С) (АКП).

|

| 20. |

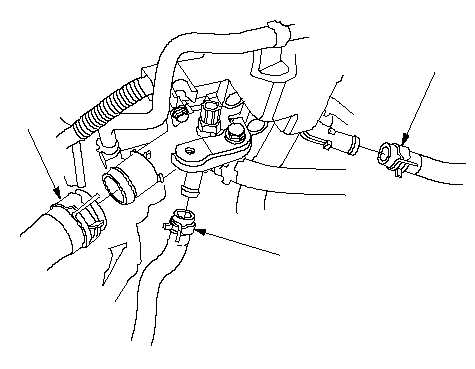

Установите фиксатор жгута проводов (А) на головку цилиндров, затем установите скобу крепления корпуса воздухоочистителя (В).

|

| 21. |

Установите фиксаторы жгута проводов (А), и установите шланг системы положительной вентиляции картера (PCV) на фиксатор (В).

|

| 22. |

| 23. | Установите приводной ремень. |

| 24. | Зачистите выводы аккумуляторной батареи и клеммы кабелей наждачной бумагой, затем соедините их и нанесите слой антикоррозионной смазки. |

| 25. | После установки проверьте, чтобы все трубки, шланги и разъемы были установлены правильно. |

| 26. | Убедитесь в отсутствии утечек топлива. Включите зажигание (положение ON (II)) (не включайте стартер), чтобы топливный насос поработал примерно в течение 2 секунд и создал давление в топливной магистрали. Повторите данную операцию два или три раза, затем проверьте на наличие утечек топлива во всех точках топливной системы. |

| 27. |

| 28. |

| 29. | Проведите процедуру инициализации электрических стеклоподъемников. |

| 30. | Проверьте частоту вращения холостого хода. |

| 31. | Проверьте угол опережения зажигания. |

| 32. | Ввведите код защиты от кражи аудиосистемы или навигационной системы, затем введите пользовательские настройки аудиосистемы. |

Установка

Итак, перед нами — вскрытая головка блока. Нам осталось лишь снять старую прокладку и установить на ее место новую

Важно тщательно очистить поверхность ее соприкосновения. Если этого не сделать, через мелкие каналы масло будет просачиваться в соседнюю камеру и смешиваться с тосолом. Специалисты рекомендуют использовать специальный спрей

Специалисты рекомендуют использовать специальный спрей.

Он так и называется «для удаления прокладок». Стоимость его составляет порядка 400 рублей. Объема в 300 мл хватает на несколько приемов. Инструкция по использованию достаточно проста. Необходимо нанести спрей на поверхность блока и по истечении десяти минут снять остатки элемента чистым куском ветоши.

На новой прокладке уже есть красный силиконовый герметик. Нам остается лишь установить ее на законное место. При помощи двух направляющих центруем элемент в блоке. Теперь остается лишь собрать двигатель.

ГБЦ, устройство ГБЦ

Головка блока выполняет такие важные функции, как:

- Обеспечивает базировку и размещение элементов газораспределительного механизма, компонентов отвода и подвода горючего.

- Обеспечивает газодинамические характеристики воздушного заряда, отводит продукты горения из камеры сгорания.

- Формирует камеру сгорания и обеспечивает ее герметичность, подводит и отводит масло для элементов газораспределительного механизма.

- Обеспечивает соответствие транспортного средства экологическим стандартам по выбросу в атмосферу вредных веществ.

В состав головки блока цилиндров входят:

- Направляющие втулки.

- Седла клапанов.

- Гидрокомпенсатор (может идти в комплекте с коромыслом).

- Коромысло клапана.

- Траверса.

- Свечи зажигания ( для газовых и бензиновых моторов).

- Пружины для возврата в исходное положение клапанов.

- Топливные форсунки (обычно применяются в дизельных моторах).

- Выпускные и впускные клапана.

Материал с которого изготавливают ГБЦ может быть алюминиевым (к примеру, ГБЦ ВАЗ 2109) или чугунным (дизель). Как правило, для изготовителей в приоритете алюминиевые головки, так как они самые удобные в обработке, производстве и ремонте. Однако на некоторых дизельных моторах применяют чугунные головки, потому что детонационные свойства дизельного горючего превосходят прочностные параметры алюминиевых головок, что способно привести к сокращению срока эксплуатации либо к разрушению ГБЦ.

ГБЦ можно поделить на два типа — моноголовки и индивидуальные головки. Последние имеют ряд преимуществ, которые связаны с ремонтопригодностью, низкими затратами и простотой при обслуживании. Однако большая часть мировых изготовителей транспортных средств и автоэлементов предпочитает моноголовки, также имеющие свои преимущества.

Принцип работы ГБЦ: распредвал толкает штангу, которая давит на гидрокомпенсатор, а затем и на коромысло, которое оказывает давление на клапан, что открывается и проникает в камеру сгорания, где воспламеняется от искры свечи.

Это интересно: Как самостоятельно заменить радиатор отопления на Лада Калина

Проблемы при оплате банковскими картами

Иногда при оплате банковскими картами Visa / MasterCard могут возникать трудности. Самые распространенные из них:

- На карте стоит ограничение на оплату покупок в интернет

- Пластиковая карта не предназначена для совершения платежей в интернет.

- Пластиковая карта не активирована для совершения платежей в интернет.

- Недостаточно средств на пластиковой карте.

Для того что бы решить эти проблемы необходимо позвонить или написать в техническую поддержку банка в котором Вы обслуживаетесь. Специалисты банка помогут их решить и совершить оплату.

Вот, в принципе, и все. Весь процесс оплаты книги в формате PDF по ремонту автомобиля на нашем сайте занимает 1-2 минуты.

4.2.4. Снятие и установка крышки головки цилиндров

Снятие

|

ПОРЯДОК ВЫПОЛНЕНИЯ |

|||

|

Установка

|

ПОРЯДОК ВЫПОЛНЕНИЯ |

|||||

|

Головка блока цилиндров. Установка

ВНИМАНИЕ!

- Всегда используйте новую прокладку головки блока цилиндров и коллектора.

- Прокладка головки блока цилиндров — металлическая прокладка. Заботьтесь, чтобы не погнуть ее.

- Вращая коленчатый вал, установите поршень первого цилиндра в ВМТ.

- Не используйте среднюю крышку и нижнюю крышку для хранения снятых деталей.

- Очистите среднюю крышку и нижнюю крышку перед установкой.

- Установите прокладку головки блока цилиндров, установочные штифты и регулирующее масляное отверстие в головке цилиндров.

- Затяните болты крепления головки блока цилиндров в два этапа. На первом этапе, затяните все болты в последовательности показанной на рисунке до 29 Нм. На заключительном этапе, затяните в той же самой последовательности до 83 Нм

ВНИМАНИЕ: Нанесите чистое моторное масло на резьбу болта и под головку болта

3. Установите впускной коллектор и затяните гайки в диагональной последовательности в два или три этапа, начиная от центра.

Всегда используйте новую прокладку впускного коллектора.

4. Установите выпускной коллектор, и затяните новую самоконтрящуюся гайку в диагональной последовательности в два или три этапа, начиная от центра.

Всегда используйте новую прокладку выпускного коллектора.

5. Установите распределительный вал и сальники распределительного вала.

ВНИМАНИЕ!

- Установите распределительные валы с шпоночными канавками обращенными вверх.

- Поверхность корпуса сальника должна быть сухой.

- Установленный кольцевое уплотнение и установочный штифт в канале для смазки держателя №3 распределительного вала.

6. Нанесите «жидкую» прокладку (P/N OV740 — 99986 или ОВС70 -X0134S) к основным контактным поверхностям держателей № 1 и № 5 обоих распределительных валов.

ВНИМАНИЕ: Очистите и высушите поверхности контактные головки блока цилиндров перед нанесением «жидкой» прокладки. • Нанесите «жидкую» прокладку к заштрихованным областям

7. Установите держателей распределительного вала и пластину держателя распределительного вала.

ВНИМАНИЕ: стрелки, отмеченные на держателях распределительного вала должны указывать на ремень привода ГРМ. 8

Затяните каждый болт на два оборота одновременно в последовательности, показанной на рисунке

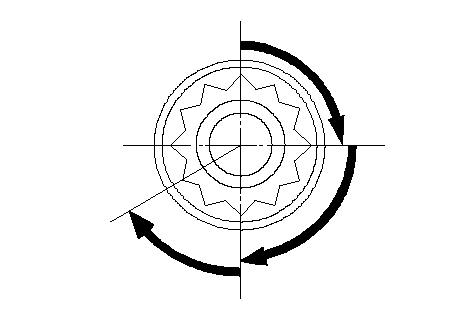

8. Затяните каждый болт на два оборота одновременно в последовательности, показанной на рисунке.

ВНИМАНИЕ: Удалите избыток «жидкой» прокладки от держателей № 1 и № 5 распределительного вала.№1 — №10: 8х1.25 мм 27 Н-м

Нанесите слой моторного масла на резьбу.№11 — №14: 6х1.0мм 9.8Н-м

9. Установите заднюю крышку и шкивы распределительных валов.10. Совместите метки на заглушке отверстия и головке блока цилиндров, затем установите заглушку в отверстие головки цилиндров.

11. Установите ремень привода ГРМ.12. Отрегулируйте зазор в приводе клапанов.13. Установите прокладку крышки головки блока цилиндров в проточку крышки головки блока цилиндров.

ВНИМАНИЕ!

- Перед монтажом прокладки крышек головки блока цилиндров, полностью очистите прокладку крышки головки блока цилиндров и проточку.

- При монтаже, убедитесь, что прокладка крышки головки блока цилиндров помещена надежно без разрывов.

14. Нанесите «жидкую» прокладку на прокладку крышки головки блока цилиндров.

ВНИМАНИЕ!

- Используйте «жидкую» прокладку № OY740 — 99986 или 08С70-Х01345.

- Проверьте, чтобы контактные поверхности были чистыми и сухими перед применением «жидкой» прокладки.

- Установку производите не позднее 5 минут после нанесения «жидкой» прокладки.

- После сборки, подождите по крайней мере 20 минут перед заполнением двигателя маслом.

15. При монтаже крышки головки блока цилиндров. поддерживайте прокладку крышки головки блока цилиндров в проточке.Как только крышка головки блока цилиндров установилась на головку блока цилиндров, подвигайте немного крышку вперед — назад, чтобы она окончательно установилась.

ВНИМАНИЕ!

- Перед монтажом крышки головки блока цилиндров, очистите поверхности контакта головки блока цилиндров.

- Не касаются частей, где была нанесена «жидкая» прокладка.

16. Затяните гайки в два или три этапа. При заключительном этапе, затяните все гайки, в последовательности до 9.8 Н-м.

ВНИМАНИЕ: После сборки, подождите по крайней мере 20 минут перед заполнением двигателя маслом

Направляющие втулки клапанов

Зазор между стержнем и направляющей клапана впускного клапана:Номинальное значение: 0.05 — 0.11 ммПредельное значение: 0.15 мм

Зазор между стержнем и направляющей клапана выпускного клапана:Номинальное значение: 0.10 — 0.16 ммПредельное значение: 0.24Тарелка клапана отстоит на 10 мм от седла.

Второй способ измерения (со снятием клапана с головки блока цилиндров)

Зазор между стержнем и направляющей клапана впускного клапана:Номинальное значение: 0.025 — 0.055 ммПредельное значение: 0.08 мм

Зазор между стержнем и направляющей клапана выпускного клапана:Номинальное значение: 0.050 — 0.080 ммПредельное значение: 0.11 мм

Установочная высота направляющей втулки клапана:Впуск: 12.55-13.05 мм Выпуск: 12.55 -13.05 мм

Осмотр, дефектовка и ремонт

Профиль седла клапана двигателей мод. 402 и 4021

А — седло впускного клапана;

В — седло выпускного клапана

1. После разборки головки блока промыть все детали в бензине, протереть и просушить. Очистить камеры сгорания от нагара.

2. Осмотреть головку блока. Если есть трещины на перемычках между седлами клапанов или на стенках камер сгорания, следы прогара, заменить головку блока.

3. Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого линейку поставить ребром на поверхность головки, посередине вдоль, а затем поперек и щупами измерить зазор между плоскостью головки и линейкой.

Если зазор превышает 0,1 мм, головку заменить.

4. Осмотреть клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан заменить.

Незначительные риски и царапины на рабочей фаске клапана можно вывести притиркой.

5. Проверить состояние пружин клапанов. Искривленные, поломанные или имеющие трещины пружины заменить.

6. Проверить состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п.

Незначительные повреждения (мелкие риски, царапины и т.д.) можно вывести притиркой клапанов. Более значительные дефекты устраняют шлифовкой.

При шлифовке выдержать размеры седла, указанные на рисунке. После шлифовки проверить биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

После шлифовки седел притереть клапаны. Затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

7. Проверить зазор между направляющими втулками и клапанами. Зазор вычисляется как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Предельно допустимый зазор равен 0,25 мм. Если зазор превышает указанный, нужно заменить клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Перед установкой новые втулки нужно охладить в двуокиси углерода («сухой лед»), а головку блока нагреть до 160–175°С.

Затем вставить втулку в головку блока так, чтобы она выступала со стороны клапанных пружин над головкой блока на 20 мм.

Втулка должна вставляться в головку свободно или с небольшим усилием.

После установки развернуть отверстие во втулке до диаметра 9,0 +0,022 мм.

Затем прошлифовать седло клапана, центрируя инструмент по отверстию во втулке.

8. Проверить головку блока на отсутствие трещин можно следующим образом. Подвести к одному из отверстий рубашки охлаждения шланг для подачи сжатого воздуха.

Заглушить все отверстия в головке блока деревянными пробками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах образования трещин будут выходить воздушные пузыри.

9. Прочистить проволокой и продуть сжатым воздухом отверстия в оси коромысел, в коромыслах и в регулировочных винтах.

Проверить плотность посадки втулок в коромыслах. Если втулка сидит не плотно, ее нужно заменить, так как во время работы двигателя она может провернуться и перекрыть отверстие для подачи масла к штанге толкателя.

Сборка

Собирают головку блока в порядке, обратном разборке. Перед установкой смазать моторным маслом маслоотражательные колпачки, стержни клапанов и ось коромысел клапанов.

Устанавливают клапаны в соответствии с метками, сделанными при разборке.

Прокладку корпуса термостата и прокладку задней крышки головки блока установить на герметик типа «Гермесил».

Когда необходима замена прокладки ГБЦ

Визуально определить, когда деталь пришла в негодность, очень сложно

Для этого следует обратить внимание на признаки и моменты, которые подскажут, что требуется ремонт. Необходимо помнить, что они не могут на 100% подтвердить, что прокладка требует немедленной замены, но закрывать глаза на симптомы нельзя. 1

Ремонт. Прокладка ГБЦ – это одноразовая деталь, которая нуждается в замене при любой разборке двигателя. Не стоит экономить и оставлять старую, даже при идеальном внешнем виде. Устранить последствия будет дороже, чем покупка новой запчасти

1. Ремонт. Прокладка ГБЦ – это одноразовая деталь, которая нуждается в замене при любой разборке двигателя. Не стоит экономить и оставлять старую, даже при идеальном внешнем виде. Устранить последствия будет дороже, чем покупка новой запчасти.

2. Антифриз в цилиндрах и пятна на щупе. Бывают случаи, когда прокладка прогорает между отверстиями, и в масло начинает попадать охлаждающая жидкость. Тогда на щупе образовывается пена, а также уменьшается уровень антифриза

Чтобы окончательно удостовериться в этом, следует обратить внимание на глушитель. Белый дым или густой пар говорит, что в цилиндрах присутствует жидкость. 3

Течь моторного масла. Прокладка негерметична и пропускает техническую жидкость. Однако сначала следует узнать степень натяжения головки. Бывают моменты, когда она не закреплена как необходимо. Проверку можно сделать самостоятельно. Нужно только учесть последовательность и усилие затяжки шпилек. Для этого используется динамометрический ключ и руководство по эксплуатации. Если затянуть шпильки в неправильной последовательности, то образуется просвет, через который проникает масло. А чрезмерное усилие может сорвать крепежные элементы в гнездах

3. Течь моторного масла. Прокладка негерметична и пропускает техническую жидкость. Однако сначала следует узнать степень натяжения головки. Бывают моменты, когда она не закреплена как необходимо. Проверку можно сделать самостоятельно. Нужно только учесть последовательность и усилие затяжки шпилек. Для этого используется динамометрический ключ и руководство по эксплуатации. Если затянуть шпильки в неправильной последовательности, то образуется просвет, через который проникает масло. А чрезмерное усилие может сорвать крепежные элементы в гнездах.

Если течь исчезла, значит, причина была в протяжке. Если осталась – поможет только замена прокладки ГБЦ.

4. Пятна в антифризе. При неисправной прокладке масло попадает в охлаждающую жидкость, и образуется налет в радиаторе или расширительном бачке. Проверить это можно следующим образом. Открутив крышки емкостей, визуально убедиться в наличии посторонних примесей в технических средствах.

5. Пузырьки в радиаторе либо бачке. К их образованию приводит попадание выхлопных газов через прокладку ГБЦ в охлаждающую жидкость.

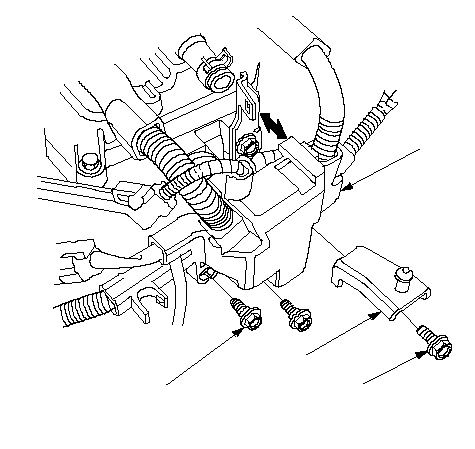

Установка крышки ГБЦ и подключение разъемов электропроводки

После того как прокладка ГБЦ была заменена, необходимо установить крышку ГБЦ на место. Для этого следует выполнить следующие действия:

1. Очистите поверхность верхней части блока цилиндров от остатков старой прокладки и грязи. Убедитесь, что поверхность полностью сухая и чистая.

2. Установите новую прокладку на место, удостоверившись, что она прилегает плотно и правильно ориентирована по отверстиям крепления.

3. Поставьте крышку ГБЦ на место и аккуратно затяните болты крепления крышки. Следует затягивать болты крест-накрест, чтобы обеспечить равномерное распределение нагрузки. Затягивайте болты согласно рекомендации производителя.

Убедитесь, что крышка ГБЦ установлена ровно и прилегает плотно к поверхности блока цилиндров.

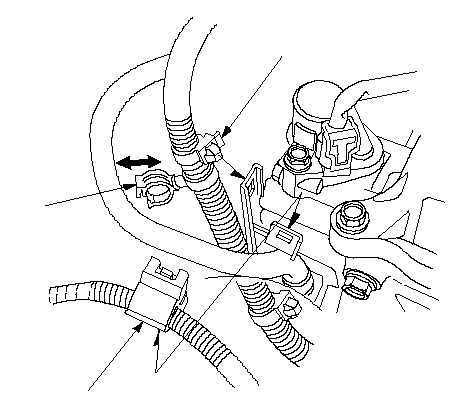

Подключение разъемов электропроводки

После установки крышки ГБЦ необходимо подключить разъемы электропроводки. Для этого следуйте указаниям ниже:

1. Отожмите фиксаторы разъемов и аккуратно вставьте разъемы в соответствующие гнезда. Убедитесь, что разъемы правильно ориентированы и зафиксированы в гнездах.

2. Проверьте, что все разъемы подключены правильно и плотно сидят в гнездах. Убедитесь, что соединительные клипсы надежно зафиксированы и не ослаблены.

3. При необходимости, проведите проверку работоспособности электропроводки, подавая электричество и проверяя, что все системы и компоненты работают корректно.

После установки крышки ГБЦ и подключения разъемов электропроводки, убедитесь, что все детали и соединения правильно установлены и надежно закреплены. При необходимости, проконтролируйте правильность работы двигателя и устраните возможные неисправности до момента пуска.

ACBC

ACBC AB

AB AB

AB B 50 mm A 45 mm

B 50 mm A 45 mm  (1)(2)(3)(4)(8)(9)(10)(5)(6)(7)

(1)(2)(3)(4)(8)(9)(10)(5)(6)(7) ШАГ ПЕРВЫЙШАГ ВТОРОЙШАГ ТРЕТИЙ(новый болт)

ШАГ ПЕРВЫЙШАГ ВТОРОЙШАГ ТРЕТИЙ(новый болт) BA

BA ABC

ABC AB8 x 1.25 mm24 N·m(2.4 kgf·m)6 x 1.0 mm9.8 N·m(1.0 kgf·m)

AB8 x 1.25 mm24 N·m(2.4 kgf·m)6 x 1.0 mm9.8 N·m(1.0 kgf·m) ABA

ABA