Описание патента на изобретение RU2112894C1

Изобретение относится к энергетическому машиностроению, а именно — к двигателестроению, и может быть использовано в конструкции поршневых двигателей внутреннего сгорания.

Известен коленчатый вал с канавками на поверхности коренных и шатунных шеек, которые служат для удержания масла, что способствует повышению работоспособности вала (прототип).

Указанная конструкция характеризуется тем, что канавки глубиной 10…15 мкм нанесены в виде синусоиды по винтовой линии и образуют своеобразный микрорельеф на поверхности шеек вала, который удерживает частицы масла, т.е. служит аккумулятором смазки, что улучшает условия прирабатываемости и эксплуатации коленчатого вала.

Однако ввиду однонаправленности винтовой линии ее зигзагообразности и малой глубины, такие канавки могут удерживать лишь часть смазки и не обеспечивают возврат масла от торцов зазора к середине шейки. Следовательно, данная конструкция канавок не способна обеспечить возврат части масла от торцов шейки обратно в зазор между шейкой вала и вкладышем подшипника и не снижает его удельный расход.

Целью изобретения является улучшение условий работы коленчатого вала при одновременном уменьшении удельного расхода масла.

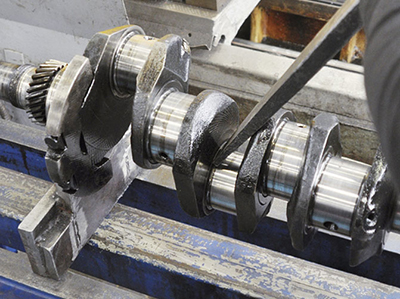

Указанная цель достигается за счет нанесения на коренные и шатунные шейки коленчатого вала винтовых канавок, по две на каждую шейку.Канавки имеют различные направления и идут от середины шейки таким образом, что направление всех канавок, идущих от середины шеек к фланцу крепления маховика, совпадают с направлением вращения коленчатого вала (т.е. правая спираль канавки при вращении коленвала по часовой стрелке, если смотреть со стороны переднего конца коленвала), а направление всех канавок, идущих от середины шеек к переднему концу коленвала, обратное направлению его вращения (т.е. левая спираль канавки при вращении вала по часовой стрелке).

Шаг спирали всех канавок выбран исходя из того, что на самой короткой по длине шейке коленчатого вала должны разместиться два полных витка правого и левого направлений. Канавки не должны доходить до шейки коленчатого вала на величину радиуса галтели. Профиль канавки в сечении, перпендикулярном ее оси, выполнен полукруглым с радиусом от 1,75 до 2% от радиуса шейки коленчатого вала.

Для обеспечения идентичности условий работы шеек коленчатого вала обе винтовые канавки каждой шейки начинаются в точке геометрического центра отверстия масляного канала, а для шеек, не имеющих выхода масляного канала, в произвольной точке окружности середины шейки.

Ранее были предприняты попытки решения подобной задачи выполнением винтовых канавок на вкладышах подшипников скольжения. По нашему мнению, такие решения несостоятельны ввиду того, что смазка на неподвижном вкладыше будет интенсивно стекать по правой и левой спирали. Это ухудшит условия работы коленчатого вала и потребует повышенного расхода масла для поддержания нормального рабочего процесса.

По этим и другим соображениям предлагаемое нами решение наиболее оптимально и не имеет аналогов в мировой практике.

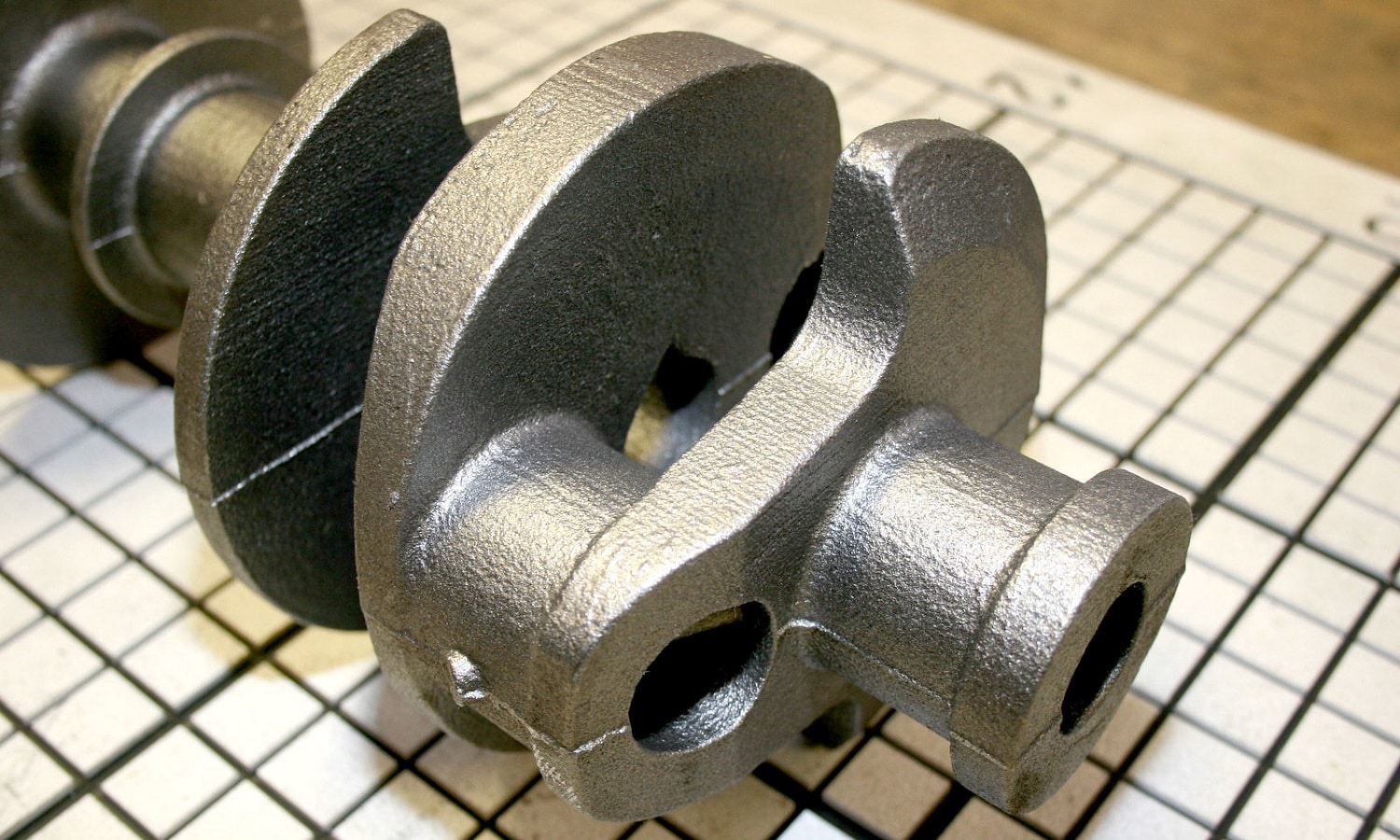

На фиг. 1 показан элемент коленчатого вала с нанесенными винтовыми канавками 4 и 5 с правым и левым направлением витков на коренных 1 и шатунных 2 и 3 шейках. Здесь же показана сходимость витков правого и левого направлений одной шейки в точке геометрического центра отверстия масляного канала (точка 0).

Конструкция работает следующим образом: при заполнении маслом зазора подшипника скольжения коренных и шатунных шеек происходит и заполнение канавок. При вращении коленчатого вала канавки шеек работают как шнеки, транспортируя масло от торцов масляного зазора к серединам шеек.

Возврат части масла в зазор повышает давление в масляном слое, улучшает условия работы пары трения, что приводит к уменьшению потерь мощности на преодоление сил трения в подшипнике. Это в конечном итоге способствует снижению удельного расхода масла и топлива.

По данным наших исследований, образцы с маслогонными канавками подвержены вдвое меньше воздействию сил трения по сравнению с образцами без подобных канавок. Образцы для испытания на трение были изготовлены из стали 40Х, которая применяется для изготовления коленчатых валов быстроходных дизелей типа ч8,5/11 и ч9,5/11.

Согласно проведенных расчетов, применение конструкции шеек коленчатых валов с маслогонными канавками на этих дизелях позволяет снизить удельный расход масла на 0,7…0,8 г/л с-ч, и расход топлива на 2,5%.

Виды ремонта коленчатого вала

Ремонт коленвала выполняется с полной разборкой двигателя с последующим осмотром и дефектовкой узлов и механизмов. Процесс замены или ремонта детали очень трудоемкий.

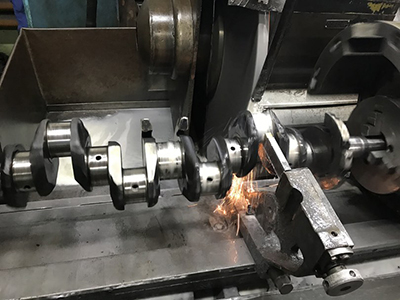

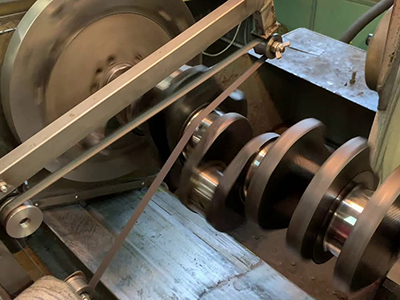

Шлифовка

Выполнение шлифовки коленчатого вала требует наличия специализированного оборудования и особых навыков. Допустимые погрешности при выполнении данной технологической операции не должны быть больше 0,015 мм от заданных параметров. Эффективная работа шатунных подшипников возможна при перекосе осей шеек в диапазоне 0,03-0,05 мм. Устранить овальность и конусность шеек можно с калибровкой форм с допустимой погрешностью до 0,005 мм.

Для того, чтобы продлить работу сальника выполнятся шлифовка поверхности под деталью. Определен допустимый предел биения поверхности под передний или задний сальники в 0,01 мм. Разрешенный уровень шероховатости не может превышать Ra = 0,16 мкм.

Расточка

Технологическая операция по расточке требуется, если обнаружены отклонения в форме, размере шеек или при наличии отложений на их поверхности. Для измерения диаметра шеек необходим микрометр. Стоимость расточки достаточно высока.

Рихтовка

Технологическая операция по рихтовке коленчатого вала выполняется при обнаружении значительных дефектов на поверхности. При деформации поверхности свыше 0,07 мм обработка выполняется на специализированном прессовочном оборудовании. Проблема, как правило, возникает при неоднократном перегреве подшипников. В большинстве случаев значение деформации при максимальных нагрузках может превышать в 0,2 мм. Однако в некоторых случаях это значение может достигать 1,0 мм. Чрезмерный перегрев приводит к деформации оси коленчатого вала, что негативно сказывается на всех поверхностях. Выполнение рихтовки дает возможность уменьшить дефект до 0,05-0,08 мм. Выполненная затем шлифовка минимизирует размер дефекта.

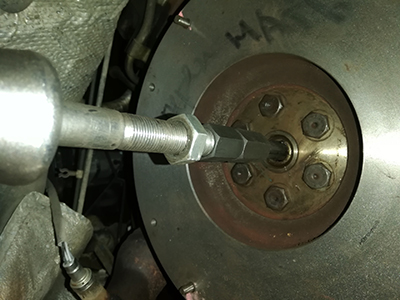

Ремонт шкива

Шкив коленвала перед ремонтом необходимо хорошо очистить. Замена шкива на новый требуется при поломке детали или обнаружении дефектов.

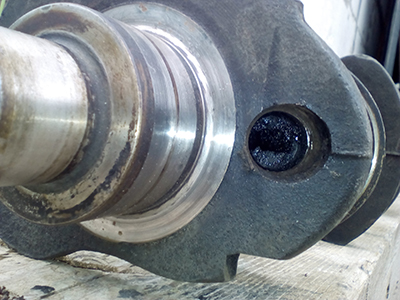

Чистка каналов

К обязательным технологическим операциям относятся чистка каналов и замена заглушек. Выполняется демонтаж и тщательная очистка. Лучшего результата позволяет достичь продувка каналов сжатым воздухом под большим давлением. Такой способ позволяет обеспечить максимальную чистоту каналов, что скажется на надежности системы. Завершающий этап – установка новых заглушек.

Замена подшипников

Технологическая операция по замене подшипников выполняется для повышения надежности работы коробки передач. Это опорный элемент первичного вала КПП и износ подшипников ведет к появлению шумов при работе.

Полировка

Технологическая операция выполняется для обработки поверхности для упорных полуколец. При длительной эксплуатации автомобиля износ поверхности неизбежен. Возникает деформация, что ведет к увеличению осевого смещения коленвала и приводит к возрастанию нагрузки на шатунно-поршневую группу. Система испытывает разные нагрузки при каждом выжиме сцепления. Результат ― ускоренный износ ремня/цепи ГРМ и негативное воздействие на ресурс двигателя. Новый полукольца устанавливаются в соответствии с измененными размерами.

Благодаря полировке шеек достигается высокая чистота поверхности, что обеспечивает максимальную работоспособность системы и отсутствие сбоев в работе, также уменьшается износ вкладышей. Замена вкладышей коленчатого вала выполняется при соответствующем износе.

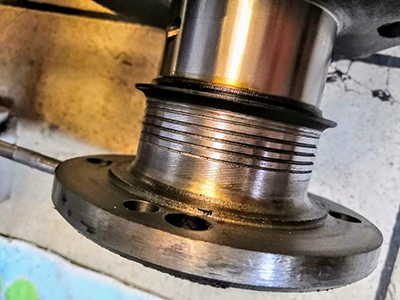

Восстановление маслосгонной накатки

Износ масляной накатки возникает при эксплуатации коленчатого вала. Для устранения дефекта требуется полное восстановление. Обеспечить нужный результат позволяет выполнение технологической операции на специальном станке.

На старых моделях иностранных и советских двигателей использовалась сальниковая набивка, работающая в паре с маслосгонной накаткой коленвала. Износ накатки приводит к протечкам масла. Для устранения дефекта необходимо восстановление детали.

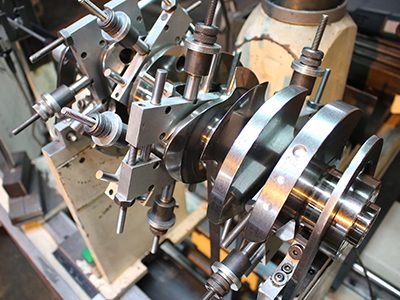

Балансировка

Технологическая операция по балансировке коленвала выполняется после устранения значительных деформаций или при обнаружении сильного биения посадочной поверхности под маховик по отношению к коренным шейкам. Для некоторых двигателей операция по балансировке обязательна. Это касается ДВС, у которых балансировка коленчатого вала выполняется вместе с маховиком и корзиной.

Коленчатый вал это конструкция, короче много раз изогнутая железяка

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

Рекомендуем: Замена крана отопителя на ВАЗ-2113, 2114, 2115

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

Основные элементы КВ

К основным элементам относятся:

- Коренная шейка – это главная часть узла, которая находится на коренных подшипниках (вкладышах), расположенных в картере;

- Шатунная шейка – соединяет коленчатый вал с шатунами. Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

- Щеки коленвала – соединяют коренные и шатунные шейки;

- Противовесы – уравновешивают вес поршней и шатунов;

- Передняя, фронтальная часть или носок – элемент механизма, оснащенный зубчатым колесом (шкивом) и шестерней, а в отдельных случаях еще и гасителем колебаний. Он контролирует мощность привода газораспределительного механизма (ГРМ) и других устройств;

- Задняя часть (хвостовик) – элемент механизма, соединенный с маховиком с помощью маслоотражающего гребня и маслосгонной резьбы, выполняет отбор мощности.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками, которые не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Движение коленвала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем. Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супердорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Конструктивные особенности

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы. Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

Протечка сальника

Протечки могут происходить из-под двух сальников, расположенных на коренных шейках с разных сторон коленвала. Протечка и контакт масла с резиной ремней газораспределительного механизма приводит к разъеданию маслом резины и уменьшению срока службы ремней.

Причины их появления:

- Из-за неплотного прилегания внутренней части элемента к шейке происходит износ, что приводит к вибрации коленвала.

- Сальник утрачивает эластичность, пересыхает становится очень жестким от отрицательных температур при нахождении автомобиля продолжительное время на улице в холодное время года.

- Низкое качество детали не позволяет рассчитывать на продолжительный срок эксплуатации.

- Попадание газов в картер, что приведет к значительному повышению давления и ускорит появление протечки даже из-под нового сальника. К этой проблеме может привести и отсутствие вентиляции.

- Ошибки, связанные с установкой. Монтаж необходимо выполнять с помощью специальной оправки, исключив набивной метод, который часто применяют с использованием молотка.

Сальник относится к расходным материалам. Обычно одновременно изнашиваются оба сальника.

Примечание: при износе только одного из двух сальников рекомендуется проводить замену обоих. Контролировать состояние сальников нужно каждые 100-200 000 км.

Что такое коленвал

Коленвалом называют такую деталь (либо узел деталей, если вал составной), которая работает за счёт работы элементов поршневой группы.

Затем механическая энергия передаётся на полуоси ведущей пары колёс (передней, задней или обеих сразу). Автомобиль начинает своё движение. По внешней форме коленвал напоминает поднятие и опускание колена.

Коленвал работает как колено

Число деталей вала зависит от количества цилиндров движка, которые соответствуют их форме и размещению. Коренные шейки подсоединяются к поршням благодаря шатунам. Они обеспечивают вращательно-поступательное движение, приводящее коленвал в действие. Устройство обеспечивает пуск мотора автомобиля.

Коленчатый вал передаёт крутящий момент на маховик, а он передаёт вращение на шестерни трансмиссии. Затем крутящий момент переходит на оси и колёса начинают своё движение. Машина начинает двигаться.

Деталь всегда устанавливается с поправкой на число и место расположения цилиндров мотора, порядка и работы, такта, обеспечиваемых цилиндропоршневой группой. От влияния перечисленных факторов, коленчатый вал содержит разное число шатунных шеек. В отдельных моделях на элемент влияет сразу несколько шатунов. Это обеспечивается в ДВС с V-образным строением.

Основная задача производителя – изготовить деталь так, чтобы при вращении на больших оборотах не было вибраций или они бы минимизировались. От числа шатунов и порядка появления вспышек, в коленвалах могут быть противовесы, но есть модели и без этого элемента.

Виды коленвалов:

- Полноопорные. Здесь коренные шейки располагаются по обе стороны от шатунной. Количество коренных шеек увеличивается на единицу при их сравнении с шатунами. Это связано с тем, что по бокам каждой шатунной шейки располагаются опоры, выступающие основной осью кривошипно-шатунного механизма. Такая система считается самой распространённой, потому что позволяет изготовителю применять облегчённый вариант. Такое условие обеспечивает непосредственное действие на КПД.

- Неполноопорные. В этом случае коренные шейки находятся с одной стороны. Детали производят из высокопрочных сплавов и металлов, что предупреждает поломку и деформацию в результате эксплуатации. Недостатком в том, что конструктивный элемент системы значительно увеличивает массу вала. Такое тип вала признан устаревшим, они применялось в машинах с ДВС в 20-м веке в низкооборотных двигателях.

В настоящее время популярны полноопорные типы. Производители ведущих марок машин ценят их за лёгкость и высокую надёжность, потому компоненты широко применяются в современных ДВС. Теперь понятно, что такое коленвал в автомобиле, но стоит понять, для чего он нужен.

Коленвал для 8-цилиндрового мотора Renault Nervastella 1930—1936 годов

Коленвал изготавливается:

- Для недорогих машин – из легированной стали или из чугунного сплава.

- Для мощных и дорогих автомобилей — из углеродистой стали с высоким показателем износостойкости.

Отмечу, что на дизельные моторы ставят очень прочные коленчатые валы. Это связано с тем, что этот механизм работает постоянно с очень высокой нагрузкой. Дополнительно коленвал закаляется высокочастотным током.

А где находится в машине коленвал? В автомобилях со стандартным мотором коленвал стоит в нижней части мотора, в а оппозитном двигателе – в его центральной его части. Снизу вал защищён картером. На чём держится коленвал? Он закреплён в подшипниках, они не дают сместиться валу. Дополнительно могут применяться дополнительные упоры.

Интересно, что кроме массовых валов, выпускаются и спортивные механизмы, которые обеспечивают более быстрое движение поршней в крайней точке сжатия благодаря вытянутой форме шатунных шеек. Из-за этого характеристики мотора меняют своё значение.

Некоторые автолюбители говорят о том, что маркировка коленчатого вала может дать информацию об особенностях этой детали. Но эти данные лишь её номер и не более, с его помощью проще подбирать запчасти.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала следующий. При максимальном снятии поршня щеки и шатун коленчатого вала вытягиваются в одну линию. В этот момент топливо начинает гореть в цилиндрах, и в результате выделяются горючие газы, которые перемещают поршень по направлению к коленчатому валу. Вместе с ним перемещается и шатун, нижняя головка которого вращает коленчатый вал вокруг собственной оси. Как только он поворачивается на 180 °, шатунная шейка начинает двигаться в противоположном направлении, поэтому поршень также перемещается.

Система смазки в детали также играет важную роль. От общей магистрали к подшипникам коренных пальцев идет подача масла под давлением. Также по специальным каналам, расположенным в щеках, это масло подается на пальцы шатуна. Благодаря масляной пленке повышается износостойкость этих элементов. Кроме того, давление масла можно использовать для проверки необходимости замены штифтов коленчатого вала. Определившись, для чего нужен коленчатый вал, можно смело сказать, что он занимает одну из лидирующих позиций среди деталей двигателя.

Домой Устройство двигателя Коленчатый вал (коленчатый вал)

как это уравновешивается

Балансировка коленчатого вала представляет собой процесс, который обычно не делается в обычных автомобилях. Тем не менее, вы должны это сделать глубокие модификации двигателя, в котором было сделано некоторое освещение для увеличения мощности. Речь идет об уменьшении или увеличении веса противовесов двигателя, чтобы он мог вращаться без вибраций. Он также уравновешивает комплексный ремонт, которые обычно не предпринимаются в обычных автомобилях.

Для этого требуется специализированный материал работает по тому же принципу, что и балансировочные станки шины. Другими словами, предполагается, что точка баланса масс всегда находится в одном и том же месте на протяжении всего пути вращения каждой детали.

Изображения – Кояч, Ян Виллем Брукема, Брайан Бургер, Photodesaster, Dvortygirl, Кевин Риз, OK Foundry Company, Inc., Abilene Machine

Ремонт коленвала

Ремонт коленвала является сложной и ответственной процедурой, требующей высокой квалификации и специализированного оборудования. При обнаружении повреждений или износа коленвала необходимо провести его диагностику для определения степени повреждения и возможности восстановления.

Основные методы ремонта коленвала включают шлифовку и нанесение металлического наплавления. Шлифовка проводится для восстановления рабочих поверхностей коленвала, устранения царапин, трещин и других дефектов. После шлифовки поверхность обрабатывается специальными инструментами для достижения необходимой гладкости и точности.

Если повреждения коленвала слишком серьезные, то может потребоваться нанесение металлического наплавления. Этот метод позволяет восстановить изношенные участки коленвала путем нанесения на них специального металлического слоя. После нанесения слоя металла поверхность обрабатывается и шлифуется до необходимых размеров.

После проведения ремонта коленвала необходимо выполнить балансировку, чтобы исключить вибрации и обеспечить плавную работу двигателя

Балансировка позволяет уравновесить вращающуюся массу коленвала, что важно для предотвращения износа других деталей двигателя и обеспечения его долговечной работы

Важно помнить, что ремонт коленвала – это сложная и трудоемкая процедура, которую лучше доверить профессионалам с опытом работы с данными деталями двигателя. Неправильно проведенный ремонт коленвала может привести к серьезным последствиям для работы двигателя и безопасности на дороге

Коленвал и его устройство

При изготовлении коленвала трактора МТЗ применяется исключительно высококачественная сталь, подвергнутая длительной термообработке и дополнительно покрытая особыми антикоррозийными материалами, что позволяет гарантировать длительную и безопасную работу агрегата. Рассматривая устройство коленчатого вала необходимо отметить, что первая, четвёртая, пятая и восьмая коленвальная шейка имеют противовесы съёмной конфигурации. Это позволяет в значительной мере снизить центробежное воздействие, поступающее с масс кривошипов и не имеющее балансировки, а кроме этого и продлевает срок эксплуатации подшипников из коренной группы. Шейки коленвала шатунного типа внутри полые, что позволяет, при условии установленных заглушек, проводить очистку поступающего масла за счёт воздействия центробежной силы.

Передняя часть коленчатого вала оснащена приводными шестерёнками распределительного типа, шкивом привода, отвечающим за работу водяного насоса и приводной шестерёнкой маслонасоса. Задний фланец коленвала имеет маховик с венцом зубчатого типа.

Упорные полукольца выполнены из сплава алюминия, что позволяет уберечь коленчатый вал от смещения по своей оси. Данные элементы установлены с двух сторон от коренного подшипника и зафиксированы с помощью особых выступов.

https://youtube.com/watch?v=rfIeqUsF2Ys

Крутящая сила

Массы в двигателе движутся с постоянно изменяющимся ускорением, что приводит к возникновению сил инерции. Циклически изменяющиеся давления в цилиндрах называются силами газообразных продуктов сгорания смеси. Те и другие силы по отношению к двигателю имеют как внутренние, так и внешние составляющие. Внутренние силы и моменты должны поглощаться компонентами двигателя, в особенности коленчатым валом и картером двигателя, в то время как внешние силы через опоры двигателя передаются на шасси автомобиля.

На поршень действуют циклические усилия, создаваемые при сгорании топливовоздушной смеси, а циклические инерционные усилия действуют на поршень, шатун и коленчатый вал. Все эти силы в сумме создают тангенциальную составляющую силы, действующую на шейку коленчатого вала. Эта сила, умноженная на радиус кривошипа, дает крутящий момент, также изменяющийся по периодическому закону.

В многоцилиндровых двигателях кривые тангенциального давления для отдельных цилиндров суммируют в соответствии с числом цилиндров двигателя, их расположением, конструкцией коленчатого вала и порядком работы цилиндров. Полученная результирующая кривая является характеристикой двигателя (с точки зрения его конструкции) и включает весь рабочий цикл (т.е., для четырехтактных двигателей два оборота коленчатого вала) (см. рис. «Полностью уравновешенные массы 1-го и 2-го порядков» ). Этот процесс можно проиллюстрировать диаграммой крутящих сил. Эта переменная крутящая сила и результирующий крутящий момент, в зависимости от момента инерции J, создают переменную скорость вращения ω

dω/dt = M(t)/J

с учетом всех наложенных и вновь созданных порядков колебаний (в том числе половинных порядков). Это отклонение от постоянной скорости вращения называется коэффициентом циклического изменения скорости вращения и определяется следующим образом:

δs = (ωmax — ωmin) / ωmin

Этот коэффициент циклического изменения может быть уменьшен до приемлемого уровня при помощи механизмов, запасающих энергию, таких как, например, маховики. Крутильные колебания, которые можно отследить назад к описанным выше крутящим силам, также называются крутильными колебаниями 1-го порядка. Эти колебания нельзя смешивать с высокочастотными колебаниями, возникающими вследствие упругих деформаций и собственного резонанса коленчатого вала, называемыми колебаниями 2-го порядка.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Пример HTML-страницы

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Виды

Что же касается разновидностей распределительных валов двигателя, то их классифицируют в зависимости от расположения и количества на двигателе внутреннего сгорания. Распредвал является ключевым компонентом газораспределительного механизма и всего двигателя. В зависимости от того, как располагается этот элемент, выделяют 2 варианта:

- с нижним расположением;

- с верхним размещением.

Отсюда и разделение моторов внутреннего сгорания с верхним и нижним распредвалов. Когда-то нижнее расположение считалось лучшим и самым оптимальным для автомобильных двигателей. Но они были актуальными до 50-х годов прошлого века. Именно тогда все моторы создавались нижнеклапанного типа. Потому и распределительный вал находился снизу силовой установки. Тарелки клапанов размещались так, что они смотрели вверх. Подобная схема изготовления моторов объяснялась тем, что это проще и дешевле в плане производства. При этом страдал фактор производительности, о чём инженеры догадались несколько позже, когда появился новый вариант размещения распределительного вала. Учитывая объективные недостатки, от старой схемы с нижним расположением постепенно начали отказываться. Ему на смену пришла уже классическая и привычная схема с головкой блока цилиндров и установленными в ней клапанами и распределительным валом. Теперь клапана начали открываться вниз, а схема получила верхнее расположение распредвала.

Хотя нельзя отрицать тот факт, что даже на некоторых современных двигателях продолжают использовать нижневальную систему, где клапана располагаются сверху. Только она значительно усовершенствовалась по сравнению с предшественниками, а потому имеет полное право на существование при грамотной реализации. Двигатели с нижним расположением распределительного вала отличаются тем, что здесь дополнительно предусматривается установка специальных штанг. Они применяются для компенсации расстояния, которое имеется между кулачками распредвала и толкателями клапанов, находящихся в головках цилиндров. Даже несмотря на наличие современных нижневальных двигателей внутреннего сгорания, они считаются устаревшей схемой, а потому большинство автопроизводителей уже давно не используют её в производстве своих силовых агрегатов. Такие методы размещения требуют дополнительных мер, они характеризуются внушительными технологическими ограничениями, не позволяют развивать высокие обороты.

Количество валов

Отдельно рассматриваются виды двигателей в зависимости от того, сколько распределительных валов предусмотрено в их конструкции. Если заглянуть в подкапотное пространство современного силового агрегата, можно встретить несколько вариантов:

- Газораспределительные механизмы (ГРМ), оснащённые только одним распредвалом;

- ГРМ, конструкция которых включает пару распределительных валов;

- Двигатели, где используется более 2 распредвалов.

Именно первые два типа двигателей внутреннего сгорания, где газораспределительный механизм включает 1 или 2 распредвала, являются наиболее популярными и распространёнными. Зачастую количество распредвалов зависит напрямую от количества клапанов на цилиндр. Если у двигателя конструкция предусматривает от 3 и более клапанов, которые приходятся на 1 цилиндр, то здесь скорее всего будет использовать двухраспредвальная схема. Несмотря на наличие таких правил и закономерностей, исключения встречаются всегда и везде. Компания Mitsubishi из Японии выпускает модель Lancer, под капотом которого может размещаться рядный четырёхцилиндровый двигатель, именуемый как 4G18. На каждом цилиндре здесь сразу 4 клапана, но распределительный вал используется всего один. А если взять в качестве примера модель гиперкара Veyron производства компании Bugatti, то есть конструкторы предусмотрели сразу 4 распределительных вала на двигателе.

Есть и другие примеры несколько иного подхода к использованию распредвала и его конструкции. Японские инженеры из компании Honda для своей системы под названием VTEC придумали оригинальный ход. Здесь сразу несколько кулачков отвечают за регулировку высоты поднятия только одного клапана. То есть на каждый из клапанов приходится по несколько рабочих кулачков. Инженеры постоянно работают над усовершенствованием систем газораспределения, повышают эффективность работы ГРМ, меняют фазы. Всё это позволяет повысить производительность двигателя, поднять его максимальную скорость, обеспечить лучшее ускорение. При этом не забывают о вопросах экономии топлива.